Vraag aan mensen waar ze aan denken bij “Lean Manufacturing” en de kans is groot dat men “het reduceren of elimineren van alle verliezen” als antwoord krijgt. In principe is dit niet verkeerd, dit betreft een belangrijk onderdeel van de filosofie van Lean. Het vormt echter een probleem van zodra men zich enkel gaat focussen op deze verliezen! Zo wordt voorraad (“Inventory”) terecht gepredikt als één van de grootste verliezen die men kan identificeren. Het veroorzaakt o.a. extra transport van materialen naar productie (en terug), creëert nood aan extra ruimte (met alle bijbehorende kosten), betekent kapitaal dat ligt te slapen dat je ergens anders zou kunnen investeren, ... Maar wat doe je indien deze hoeveelheid voorraad vereist is om je klanten op tijd te kunnen beleveren? Ga je dan blindelings deze voorraad reduceren? Het antwoord is logischerwijze neen, maar je zou versteld staan van het aantal bedrijven dat in deze val trappen na kennismaking met Lean.

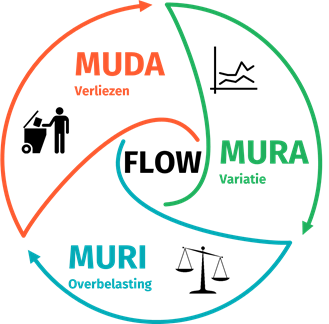

Het reduceren van “Muda”, de Japanse term voor verliezen, kan je niet uitvoeren zonder rekening te houden met de andere 2M’en, nl. Mura (variatie) & Muri (overbelasting):

· Muri, verliezen omwille van het overbelasten van je mensen en/of machines.

Wanneer men meer gaat eisen van de mensen en machines dan deze aankunnen, creëer je oa. veiligheids-, kwaliteits- en zelfs gezondheidsproblemen. Als gevolg treden er verliezen op.

Worden typisch veroorzaakt door:

- Een niet doordachte werkplaatsorganisatie

- Een gebrek aan (preventief) onderhoud, onbetrouwbare machines

- Een gebrek aan betrouwbare processen

- Een gebrek aan de juiste werkmiddelen

- Onvoldoende getraind personeel

- Overplanning van het productieapparaat (>100% inplannen ipv. 85%)

- Ye hoge fluctuatie van de klantenvraag (impact van variatie)

· Mura, verliezen omwille van variatie.

Variatie kan je in elk deel van het proces terugvinden:

- (Productie)processen die niet op elkaar afgestemd zijn

- Fluctuerende vraag van de klant die niet afgevlakt wordt

- Blindelings introduceren van promoties & marketingcampagnes zonder enige afstemming met operations (geen degelijk S&OP proces aanwezig)

- Stilstanden van machines

- Repetitieve handelingen van een persoon of machine die afwijken van de vastgelegde norm

- Impact van defecten

- Onvoldoende personeel aanwezig

- Niet beschikken over de juiste (ruwe) materialen, …

- Variatie gecreëerd door stilstanden (man/machine)

· Muda: de standaard 7 verliezen: transport, inventory, beweging, wachten, overproductie, overprocessing & defecten plus eentje extra: verliezen omwille van onbenut talent.

Lean Manufacturing (en als gevolg ook Lean Office) gaat uiteindelijk om het creëren van flow, en de bovenvermelde verliezen zijn obstakels om deze flow te bereiken. Er zijn dus verschillende soorten verliezen, niet alleen de klassieke welgekende 7 onder de 1ste M. Hier wordt meestal aan gewerkt, maar de oorzaken van die 7 verliezen liggen juist in de 2 andere categorieën en die zijn veel minder goed gekend. Praktisch betekent dit dat je eerst de meest kritische variatie moet aanpakken van het end-to-end proces. Dit kan door middel van onze Lean Six Sigma aanpak. Het stabiliseren zal zorgen dat de overbelasting in het proces zichtbaar wordt, waardoor ook dit aangepakt kan worden. Op deze manier zal je al een groot deel van de Muda geëlimineerd hebben.

Muda is een gevolg van deze andere 2 verliezen, waardoor het niet aangewezen is om je blindelings te storten op het elimineren van deze verliezen. Men zal hiermee symptomen verwijderen, maar nooit de hoofdoorzaak!

Joachim Vermeeren